As indústrias que operam processos químicos e petroquímicos são caracterizadas por condições operacionais agressivas, ambientes e substratos variados. Para proteger estes substratos, necessita-se de ampla lista de especificações técnicas de pintura para efetuar e controle de corrosão, aplicados e inspecionados adequadamente. Os gastos com estas atividades são altos e geralmente não obedecem a ciclos de re-pintura e retoques que controlem a corrosão e mantenham a aparência das plantas industriais em níveis satisfatórios. As perdas não contabilizadas incluem o retorno a estas atividades (não conformidades), bem como perdas com reposição de peças por corrosão ou troca de perfis metálicos; sem contar com a possibilidade de ocorrer acidentes de proporções incalculáveis para o ser humano, ao patrimônio e ao meio-ambiente.

Estas são apenas algumas variáveis que contribuem para dificultar e controlar a garantia da pintura industrial.

Técnicos envolvidos com a Manutenção da pintura têm um desafio a ser vencido: qual é a melhor forma de proteger o patrimônio contra a corrosão economizando na Manutenção?

Para se obter o melhor resultado com a operação pintura industrial, requer-se seleção adequada dos sistemas de pinturas e para se obter o melhor desempenho ou performance dos sistemas são necessários:

1º) Definir os tipos de exposições e as condições operacionais que as superfícies estão submetidas;

2º) Definir os tipos de preparações de superfícies;

3º) Selecionar o método de aplicação de tintas;

4º) Aplicar as regras relativas à saúde e meio-ambiente;

5º) Identificar alternativas genéricas;

6º) Verificar a relação custo x benefício;

7º) Proceder a seleção final do sistema de pintura.

A ISO/EN 12944 classifica as durabilidades ou performances dos sistemas de pinturas em grupos de ambientes em: baixo, médio e alto; que correspondem respectivamente a 2/5 anos, 5/15 anos e acima de 15 anos.

Para estas durabilidades os sistemas de pinturas são divididos em várias combinações de produtos com classes de resinas, em todas as demãos necessárias, combinado primer, intermediário e acabamento.

Qual é a melhor maneira de executar este tipo de serviço incluindo a gestão da qualidade assegurada?

Através de execução de serviços pontuais repintando depois que a pintura original deteriorou-se? Esta forma de contratação tem a desvantagem de se obter o melhor aproveitamento e otimização da performance do sistema de pintura, perdendo o controle do que foi realizado, resultando na perda da garantia.

Este método algumas vezes parece ser o mais lógico: quando uma pintura se deteriora é hora de repintar. A experiência tem demonstrado que este método é menos satisfatório e frequentemente mais caro. Acabamentos deteriorados causam grandes desgastes nos equipamentos de uma fábrica, assim grandes áreas precisam de melhores preparações de superfícies antes da re-pintura, resultando em custos elevados e desnecessários. Por execução de serviços de Manutenção preventiva? Sim. Entretanto, com um rigoroso planejamento de ciclos re-pintura e retoques, associado a uma gestão de controle que resulte no binômio proteção + aparência.

Este método – pintura de Manutenção planejada – soa como um caminho econômico. Baseado num conceito de Manutenção preventiva, ele ajuda a manter intactas as superfícies pintadas pelo maior tempo possível, conseguindo assim o menor tempo possível.

Existe hora certa para pintar? Qual é o melhor momento para se repintar? Como determinar isso?

Sim, existe o melhor momento para atuar na recuperação da pintura, bem como, no melhor momento técnico e econômico para se manter a pintura.

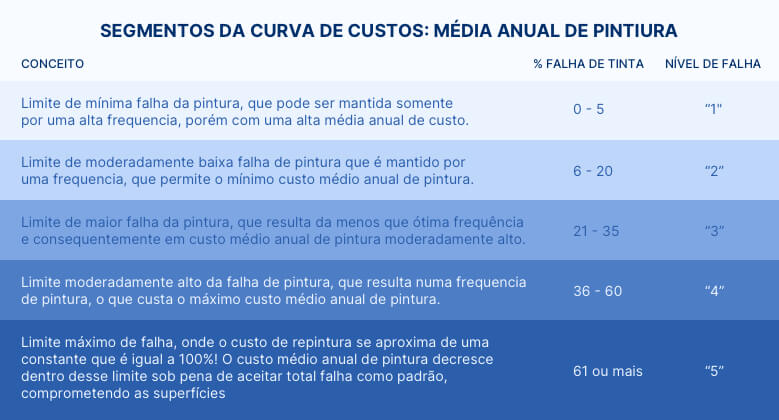

A tabela ao lado demonstra conceitualmente, quais são os níveis de falha de pintura relacionados com os custos médios de pintura (MAT+ MO+ EQ).

Como se evitar custos com a Manutenção da pintura em indústrias com milhares de itens a serem pintados, com geometrias diversas, sofrendo influências variadas do ambiente e consequentemente com diversos sistemas de pinturas?

A resposta está na colaboração de programa de Manutenção sistêmico que reúna todas as variáveis e resulte num planejamento de intervenções, antes que ocorra alastramento da corrosão, e, fundamentalmente quando se consegue minimizar ao máximo uma preparação de superfície, cuja atividade comprovadamente é a mais cara da composição de custos na pintura industrial.

O fluxograma ao lado mostra a sequência para se elaborar um programa sistêmico de pintura industrial, levando-se em conta o objetivo final: gestão na qualidade da pintura industrial, como chave para o sucesso na economia da Manutenção de pintura.

Conclusão

Baseado no exposto, podemos afirmar que a melhor forma de se economizar com a Manutenção da pintura é através de execução de pintura planejada, onde se obterá reais reduções de custos através dos anos. Os efeitos se darão em função da redução ou diminuição da preparação das superfícies. Os benefícios obtidos ao se adotar pintura de Manutenção planejada são:

• Planos de trabalho mais eficientes com cargas de trabalhos mais uniformes. Menores períodos de inatividade ou sobrecarga de atividades;

• Maior durabilidade dos sistemas de pinturas;

• Diminuição das áreas a serem pintadas a cada ano, de tal forma que ao térmico o benefício surgirá com o ciclo de re-pintura.